Tápellátás, kábelhálózat, integrált biztosítéktáblák

Tapasztalataink szerint a hibák körülbelül 15-20%-ánál a rendellenesség oka a kábelhálózatban keresendő. Egy mai gépkocsi esetében a hálózat teljes hossza több kilométer, a kábelek összsúlya pedig akár a teljes tömeg 5%-át is kiteheti.

A gépkocsi villamos hálózata alapvetően igen logikusan épül fel: az akkumulátor negatív pólusához közvetlenül csatlakoztatva van a karosszéria, a pozitív pólusról az áram rendszerint a megfelelő védelmi és kapcsoló pontokon keresztül kerül a fogyasztókhoz. A több száz fogyasztót tápfeszültséggel ellátó, ill. egyéb összekötő kábelek nagy száma és a rendszerek összetettsége miatt a kábelkötegekben előforduló hibák sajnos nem tartoznak a legegyszerűbben feltárható és elhárítható problémák közé.

A kábelproblémák egy része abból adódik, hogy a műanyag szigetelés hosszútávon nem kellően hő-, illetve olajálló. A motortérben uralkodó magas hőmérséklet hatására megtöredezik, rosszabb esetben elporlad, szabad az út a rövidzár felé. Egyes vélemények szerint a '90-es évek derekától általánosan használt újrahasznosított anyagból készült kábelszigetelésnek ebben jelentős szerepe van. Sok esetben a gondatlan kábelvédelem, feszülő kábelek következménye a sérülés, kidörzsölődés, szakadás.

Ez a jól megtermett kábelkígyó egy Alfa 164 V6 műszerfalegysége mögött rejtőzik. Sok munkaórát felemésztő ismeretségbe kerültünk vele: a sebességmérő mutatója - látszólag indokolatlanul - 40-50 km-es ingásokat végzett, néha a kocsi álló helyzetében is kilendült akár 50 km/óra értékre is. A kocsi tulajdonosa először - nem kis pénzért - újra cserélte a műszeregységet. A pénz elment, a hiba megmaradt. Amikor a műszer tápellátását egy külső akkumulátorról biztosítottuk, a műszeregységet a kocsiszekrényből kiemelve, csak egyetlen, árnyékolt kábel kötötte össze a km. órát a jeladóval, és a hibajelenség változatlanul megmaradt, a helyzet elég reménytelennek tűnt. Végül sikerült a hibát kiküszöbölni, de ez - mint utaltunk rá - nem volt egy egyszerű feladat.

Csupán idő kérdése, hogy itt egy rövidzár alakuljon ki. Egy éltesebb korú autóban számos ilyen hely van, főleg ha a kábelszigetelés eleve nem az elvárható gondossággal készült.

Egér Úr figyelő állásban a jobb első sárvédőben lévő vacka közelében. A motor működésképtelenségét kis fogak - nem feltétlenül egéré - idézték elő, megszabadítva néhány kábeldarabot a szigetelésétől, ezzel zárlatot okozva.

A képen is kivehető, Egér Úr családfenntartó, ezért - eléggé el nem ítélhető módon - szabadon bocsátottuk.

A motortér különösen igénybevett terület a kábelhálózat, tápellátás számára. A már említett fokozott hő-, és kémiai igénybevétel mellett állandó a rezonancia, a motor nyomatékváltáskor a kocsiszekrényhez képest valamelyest elmozdul, ezt a "drótoknak" követniük kell. Télen az agresszív hólé, felcsapódó víz, sár rontja a villamos csatlakozások állapotát. Néhány korábbi autótípus test gyűjtőkapcsai érthetetlen módon éppen a nem zárt rendszerű akkuk kivezető csövei közelében voltak, ami aztán a korosabb példányok esetén gyakori szervizlátogatást eredményezett.

A fotó egy alig három éves, a megbízhatóság szobraként gyakran emlegetett japán modell akkutálcája alatti területet mutatja. Az első beszerelésként alkalmazott akkumulátor nem zárt rendszerű, a kivezetőcső gyakran leesik, az akkusav innentől fogva a műanyag akkutálcába kerül. Persze -ismerve a kivezető cső önállósodási hajlamát- gondoskodtak az akkutálca tartalmának elvezetéséről. Nem bonyolították túl a dolgot, ez igaz. Nemes egyszerűséggel egy rövid csövön keresztül a karosszériára engedték folyni a maró folyadékot, de a tálca kis pereme, a jármű mozgása miatt más helyre is jut, pl. az akku (egyetlen) negatív főkábelének csatlakozási pontjára. Ez a megoldás egy indiai olcsó autó esetén némi sajnálkozást válthatna ki, egy ilyen autónál viszont nehezen tolerálható.

A terület megtisztítása után láthatóvá vált: az egyébként sem túlméretezett lemez helyenként megadta magát a (mesterséges) enyészetnek, elvékonyodott, kilyukadt. Ebből a szempontból még szerencsésnek is mondható az akkumulátor rövid élettartama, legalább a sav nem marta szét jobban a jelzett területet.

Az ISO 6722 nemzetközi szabvány a kisfeszültségű járműkábelek vonatkozásában környezetállósági vizsgálatokat ír elő, szám szerint tizenhármat. Követelmény pl. a PVC szigetelőanyag 70 C°-os tartós hőállósága. Egészen biztos, hogy a felhasznált kábelek ezeknek a követelményeknek maradéktalanul megfelelnek. A motortérben viszont vannak olyan kábelek, melyek csupán a motor sugárzó hőjétől ennél eleve magasabb hőmérsékletnek vannak kitéve. Ehhez ha hozzászámítjuk az esetenkénti 40 fokos külső hőmérsékletet, a helyzet még rosszabb. Ehhez jön a vezetéken a feszültségesés hatására fejlődött hőmennyiség. A jelzett szabvány keretében végzett vizsgálatok során a 105 C°-os hőmérséklet tartása 15 percig a legkeményebb hőmérséklettel összefüggő próba.

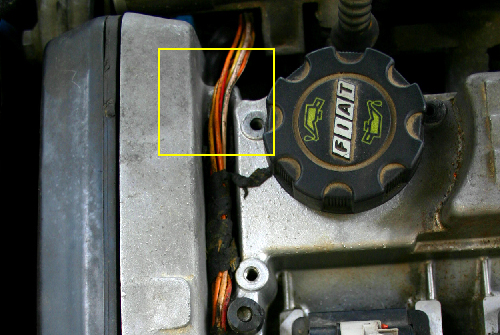

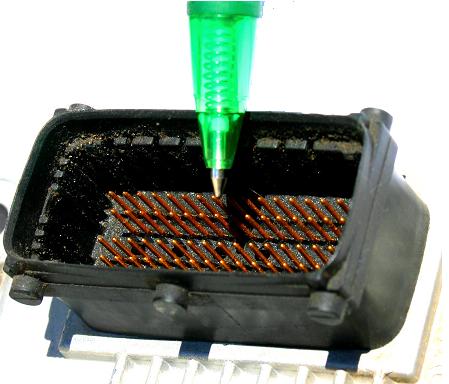

A fénykép jól mutatja a kábelek, csatlakozók igénybevételét. A Bosch ECU a motortérben kapott helyet, ezzel megtakarítva jónéhány méter kábelt. De amint azt látjuk, a kábelköteg csatlakozója nem képes teljesen távoltartani innen a port, olajpárát, nedvességet. Az ECU lábai, tüskéi igen kis méretűek, ezt jól mutatja a golyóstoll vége. A tüskék (pin-ek) illetve a kábelköteg hozzájuk csatlakozó érintkezőinek szennyeződésmentes, makulátlan állapota a rendszer hibátlan működése szempontjából alapkövetelmény. Egy nagynyomású mosóval történő motortisztítás, vagy a felcsapódott hólé ide jutása komoly károkat okozhat. Az esőcsatornában elhelyezett elektronikák (gyakori megoldás) pedig a vízlevezető cső tartós dugulását nemigen szokták túlélni.

Gyakori a testkábelek hibája. Nemegyszer a probléma már az akku negatívot a karosszériával összekötő vastag kábel nagy átmeneti ellenállásával kezdődik. Itt kétféle mérési eljárás is van, a legegyszerűbb egy multiméterrel az akku negatív és a kocsiszekrény, illetve akku negatív és a motortest közötti ellenállást megmérni, levett gyújtásnál. Mindkét esetben csak nagyon kis átmeneti ellenállás megengedett, az itt folyó száz/több száz Amper már kis átmeneti ellenállás esetén is jelentős feszültségesést okoz.

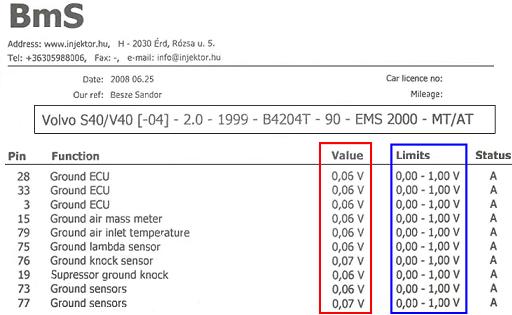

Egy másik, sokkal megnyugtatóbb eljárás során egy motordiagnosztikai műszer pontos referenciafeszültséget juttat minden testelési pontra. A feszültségesés mértékéből adódóan azt vagy jónak, vagy javításra szorulónak minősíti.

A képen megfigyelhető Volvo esetében - nagyon sok egyéb mellett - 10 testponton mér feszültségesést, a méréssorozat mindjárt ezzel kezdődik. Mint látható, ebben az esetben, ebből a szempontból a vizsgált jármű kitűnő állapotban van, mindössze 0,06...0,07 Volt feszültségesési értékekkel.

Az átgondolatlan, nagyon amatőr szinten elvégzett kábelhálózati kis módosítások nagy zűrt képesek okozni. Nagyon sok autóban található egyszerű indításgátló, a kábeleket átvágják, a toldást forrasztás és zsugorcsöves szigetelés helyett kis összesodrással (nemegyszer minden szigetelés nélkül!!) megoldottnak gondolják. Az utólag beépített erősítő, mélynyomó láda, tolatóradar, ködlámpa az eredeti állapot megváltoztatásával jár, és nem mindig szerencsés kézzel nyúlnak hozzá.

Amikor egy kábel becsatlakozik egy kábelerdőbe, és nem érkezik meg a "rendeltetési helyére", az nem egy örömteli állapot. Ha a kábelkötegszakasz - esetleg - több, mint száz "drótból" áll össze, elég rosszak a kilátások. Korántsem biztos, hogy pl. egy kék-fehér kábel a célállomáson még mindig ugyanilyen színt visel. Nemritkán két kolléga többórás vesződése az ára, hogy megállapítható legyen a kábeltörés / szakadás pontos helye.

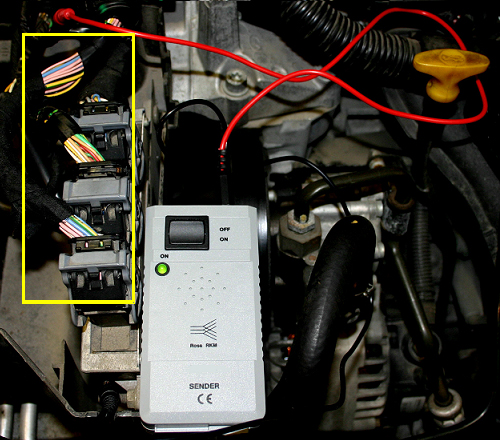

Egy kis segítség sosem árt - képünkön egy ügyes kis szerkezet.

A 90-es években persze mindenki csodát várt a buszrendszerek elterjedésétől, hiszen a cél az volt, hogy ezek lecsökkentsék a vezetékek számát. Ez valószínűleg így is lett, azonban ne felejtsük el, hogy a kábelhálózat teljes hossza így is folyamatosan növekszik, hiszen újabb és újabb biztonsági illetve kényelmi berendezések kerülnek be napjaink autóiba.

Egy Peugeot 406 kormányvezérlőjébe például csupán 4 kábel van bekötve: a tápellátás, és két buszkábel. A kormányon, ill. a bajuszkapcsolókon viszont összesen 19 különböző kapcsolóállást tudunk megszámolni: a rádió választókapcsolója, az ablaktörlő ill. a világítás különböző fokozatai, index, kürt, stb. Tucatnyi helyett csupán négy kábel segítségével sikerül átvinni a szükséges információkat.

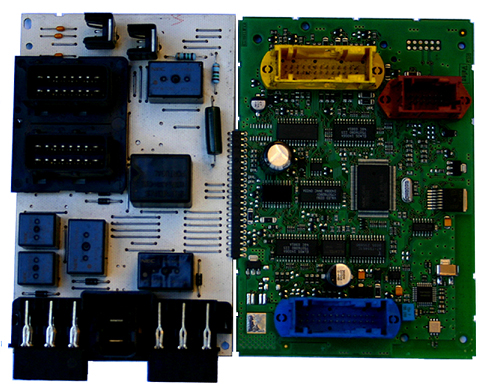

A problémát nem csupán az új berendezések megjelenése jelenti, hanem a már korábban is meglévők egyre bonyolultabbá válása is. Nem is olyan rég még néhány kábel, biztosíték, kapcsoló, relé elég volt a világítás izzók működtetéséhez, a ritkán előforduló hibák javítása gyakran az utcán vagy a garázsban megtörtént, mivel szaktudást alig igényelt. Mára a helyzet gyökeresen megváltozott. Képünkön egy mai autó világítást vezérlő elektronikája látható, amint a kép is mutatja, nem elhanyagolható mennyiségű kábellel.

Több száz kábel találkozása a fenti, korszerű típusnál: gyengébb idegzetű vezető nem baj, ha nem tudja, mit takar a fedél néhány centire attól, ahol a bal lábát szokta pihentetni. A csípőfogót hirtelen felindulásból vezérelve megdolgoztatni ebben a térben nem szerencsés döntés...

Természetesen a teljesítményelosztási rendszer is állandó változás alatt van. Mára általánossá váltak az ún. integrált biztosítéktáblák (más néven intelligens teljesítményelosztó központok vagy karosszériavezérlők). Ilyen például a PSA konszernnél a BSI ill. BSM, vagy a Mercedes SAM modulja. Ezek az egységek vezérlik a legtöbb fogyasztót, ide van integrálva a biztosítékok és relék egy része, és rengeteg praktikus funkcióval vannak ellátva, mint pl. az economy üzemmód, ami az akkumulátor lemerülését hivatott megakadályozni.

Ahogy az lenni szokott, az integráltságnak ára van: ami a gyárnak költségcsökkenés, az a felhasználónak sokba kerülhet. A legtöbb BSI-vel, BCM-mel, UCH-val, vagy hasonló teljesítményelosztó központtal rendelkező gépkocsiban - elvileg - nem tudunk külön indításgátló egységet cserélni, integrálva van a legtöbb kényelmi funkció, a karosszériavezérlő hangolja össze a buszrendszereket, ide futnak be a diagnosztikai csatlakozó jelszálai, stb. Ha a kezelt 30-40 funkció közül csak egy meghibásodik, vagy "utólagos megoldásokhoz" kell folyamodjunk, vagy cserélni kell a komplett vezérlőt.

Csak érzékeltetésképpen: a legújabb BSI-k csatlakozóiba például összesítve mintegy 120 kábel fut be, a karosszéria vezérlőbe a legtöbb információ buszrendszeren érkezik, a kábelek nagy része leginkább a beavatkozók működtetésére szolgál.

A korszerű teljesítményelosztó központokkal vagy karosszériavezérlővel ellátott gépkocsik esetében sajnos a régi autóvillamossági szervizekben megszokott vizsgálati módszerek nem feltétlenül alkalmazhatóak, egy olyan egyszerű kérdés is, mint pl. hogy miért nem működik az ablaktörlő, sokszor több lépcsőben, diagnosztikai készülékkel segítve, és csakis megfelelő információs háttérrel diagnosztizálható.